Ein Produktionsstopp durch Korrosion. Ein Sensorausfall wegen Vibrationsschäden. Eine Leitung, die durch Hitze versagt. In vielen Industrieanlagen entstehen Probleme nicht im Steuergerät, sondern an der Verbindung. Oft liegt es an einem Kabel, das die Belastung nicht verträgt. In rauer Umgebung wird aus einer scheinbar stabilen Technik schnell eine Schwachstelle. Genau hier entscheidet sich, ob ein System zuverlässig arbeitet oder in kritischen Momenten versagt. Wer von Anfang an richtig plant, verhindert diese Risiken. Maßgeschneiderte Lösungen für die Kabelkonfektion machen aus gefährdeten Schnittstellen belastbare Verbindungen, die im Alltag funktionieren.

Verbindungen, die mehr leisten müssen als leiten

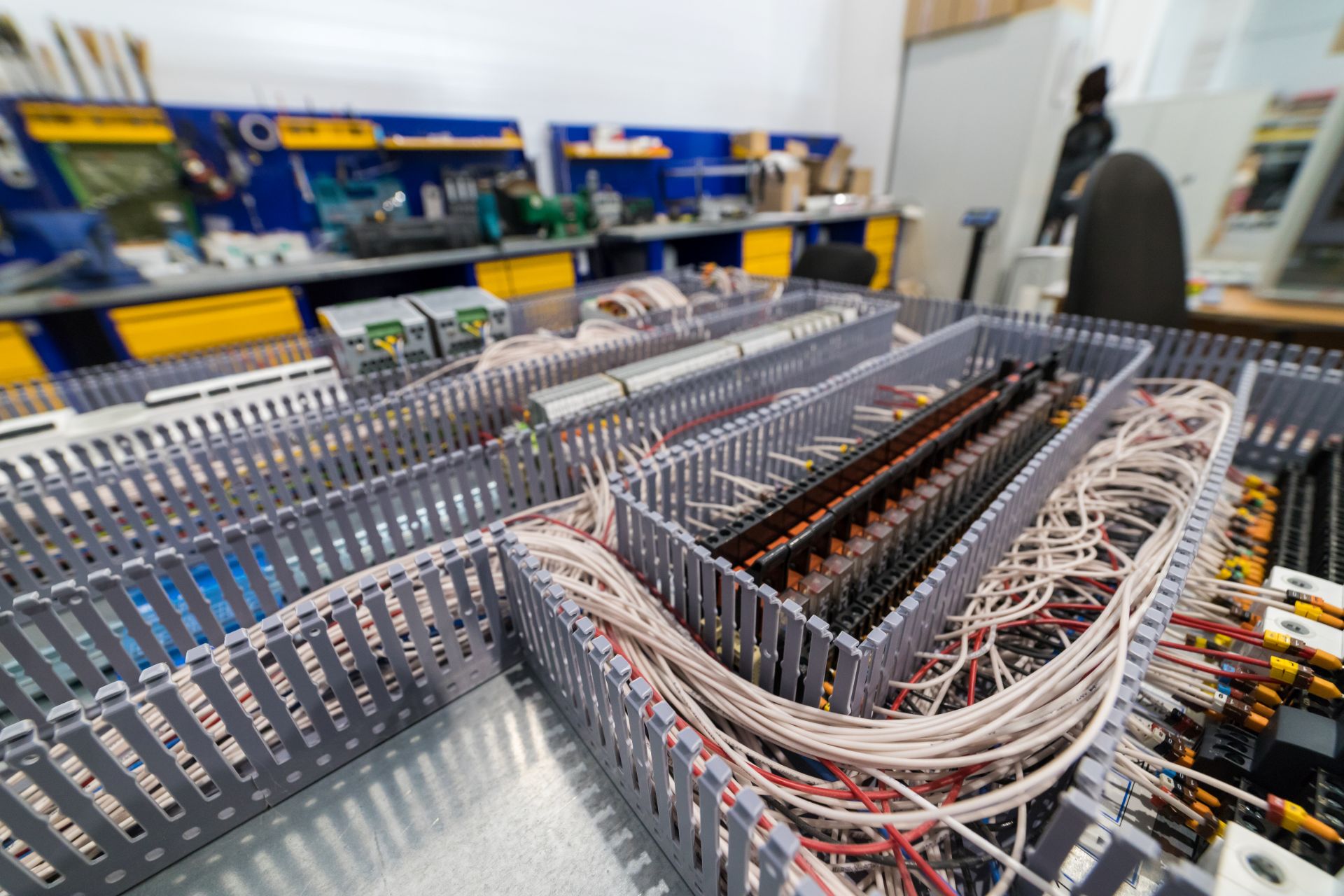

Industrieanlagen arbeiten unter Bedingungen, die jenseits jedes Laborversuchs liegen. Temperaturwechsel, Druck, Feuchte, Staub, aggressive Medien und ständige mechanische Beanspruchung wirken auf jede Leitung ein. Steckverbinder verlieren ihre Kontaktsicherheit. Isolationen verspröden. Schirmungen brechen auf oder werden unterspült. All diese Prozesse passieren langsam, aber kontinuierlich. Sie enden in Fehlern, die meist spät erkannt werden und teuer werden. Dabei geht es nicht nur um elektrische Eigenschaften, sondern auch um chemische Stabilität, mechanische Robustheit und Schutz vor äußeren Einflüssen. Die Verbindungstechnik übernimmt hier eine unsichtbare, aber zentrale Rolle. Sie hält Systeme stabil, wenn alles um sie herum in Bewegung ist. Und genau deshalb müssen ihre Schwächen systematisch ausgeschlossen werden. Nur wer die gesamte Umgebungsbelastung im Voraus denkt, kann auf Dauerbetrieb setzen.

Umweltfaktoren sind systemrelevant

Die typische Industrieumgebung ist selten neutral. Ob in der Metallverarbeitung, im Maschinenbau oder in der Lebensmittelproduktion, die Belastungen auf technische Verbindungen unterscheiden sich stark und treten oft gleichzeitig auf. Das erhöht die Anforderungen. Eine Leitung in einer Gießerei muss sowohl Temperaturen über 60 Grad als auch Metallstaub aushalten. In einer Abfüllanlage kommen aggressive Reinigungsmittel hinzu. Und in Offshore-Anwendungen herrschen hohe Luftfeuchtigkeit, Salzgehalt und mechanische Beanspruchung durch Bewegung. Wer solche Bedingungen nicht bei der Planung berücksichtigt, baut Fehlerquellen ein. Und zwar dauerhaft. Es genügt nicht, einzelne Kriterien zu prüfen – die Summe aller Einflüsse entscheidet über die reale Belastung.

Typische Risiken durch Umgebungseinflüsse:

-

Rissbildung in Isolierungen bei thermischer Belastung

-

Kontaktprobleme durch Korrosion und Kondenswasser

-

Signalverzerrung durch unzureichende Schirmung bei EMV

-

Zerstörung der Ummantelung durch Öle oder Lösungsmittel

-

Materialversagen durch UV-Strahlung und Temperaturschwankung

Die Kombination dieser Faktoren macht klar, Verbindungstechnik darf nicht standardisiert, sondern muss kontextbezogen sein. Nur so lassen sich echte Dauerlösungen entwickeln.

Belastungsquellen erkennen – nicht erst im Störfall

Technische Defekte kündigen sich nicht an. Oft werden sie erst sichtbar, wenn eine Maschine plötzlich stoppt oder ein Sensor versagt. Die Ursachen liegen jedoch meist im Systemdesign. Wer Belastungsfaktoren ignoriert, reagiert statt zu steuern. Dabei können die meisten Schwächen bereits im Planungsprozess ausgeschlossen werden. Voraussetzung ist die strukturierte Bewertung aller Einflussgrößen. Erfahrung in vergleichbaren Anwendungen ist hier ebenso wichtig wie präzise Lastannahmen und technische Offenheit für Speziallösungen.

Worauf es bei der Auswahl industrieller Verbindungen ankommt

| Zu bewertender Aspekt | |

|---|---|

| Temperaturgrenzen und Wärmeeinwirkung | |

| Feuchtigkeit, Kondensatbildung, Reinigungsmittel | |

| UV- und Witterungseinflüsse | |

| Mechanische Kräfte: Vibration, Biegung, Zugbelastung | |

| Elektromagnetische Störungen und Massekonzepte | |

| Platzverhältnisse und Bewegungsfreiheit im Einbau | |

| Wartungszugänglichkeit, Demontierbarkeit und Dokumentation |

Diese Faktoren sind kein theoretisches Beiwerk. Sie sind Grundlage für jede Verbindung, die über Jahre hinweg fehlerfrei funktionieren soll. Planung ohne diese Daten ist immer mit erhöhtem Risiko verbunden.

IP-Schutz allein schützt nicht

Die Schutzart eines Bauteils beschreibt seine Widerstandsfähigkeit gegen das Eindringen von festen Fremdkörpern und Flüssigkeiten. Sie ist wichtig, aber nicht ausreichend. Denn in der Praxis hängt die tatsächliche Schutzwirkung von der gesamten Systemintegration ab. Dichtungen, Verschraubungen, Einbauposition und Bewegung spielen eine ebenso große Rolle wie das Bauteil selbst. Eine Steckverbindung mit IP67 ist wirkungslos, wenn ihre Kabelzuführung nicht korrekt montiert ist oder die Dichtung unter Zugbelastung steht. Nur wenn das Gesamtsystem sinnvoll aufeinander abgestimmt ist, bleibt der Schutz dauerhaft erhalten.

Auswahl typischer IP-Schutzarten für den industriellen Einsatz

| IP-Code | Schutz gegen Staub | Schutz gegen Wasser | Empfohlene Anwendung |

|---|---|---|---|

| IP20 | Kein Schutz | Kein Schutz | Innenraum, schmutzfreie Umgebung |

| IP54 | Eingeschränkter Staubschutz | Schutz vor allseitigem Spritzwasser | Werkshallen, Trockenräume |

| IP65 | Staubdicht | Schutz vor Strahlwasser | Maschinen mit feuchter Umgebung |

| IP67 | Staubdicht | Schutz bei zeitweiligem Untertauchen | Außenbereiche, Fertigung unter Reinigungsdruck |

| IP69K | Staubdicht | Hochdruck- und dampfstrahlfest | Lebensmittelindustrie, Reinigungsanlagen |

Die Schutzart gibt Orientierung, doch allein sie garantiert noch keine Dauerfestigkeit, denn entscheidend ist der Gesamtaufbau. Das gilt insbesondere bei wechselnden Belastungen im täglichen Betrieb.

Mechanische Dynamik als echte Herausforderung

Verbindungen in statischen Anlagen sind vergleichsweise einfach zu realisieren. Doch viele industrielle Anwendungen beinhalten Bewegung. Ob Robotik, fahrerlose Transportsysteme oder Bearbeitungsmaschinen, Leitungen sind hier permanenten Biegezyklen ausgesetzt. Wird die mechanische Belastung nicht systematisch aufgenommen, entstehen Mikrorisse in der Isolierung oder Brüche in der Seele. Besonders kritisch sind Übergänge von festen zu bewegten Teilen. Hier entscheidet die Ausführung der Zugentlastung, die Wahl der Mantelmaterialien und die Führung der Leitung über die Lebensdauer.

Kabelkonfektion wird hier zur Schlüsseltechnik. Sie erlaubt es, Kabel auf die reale Belastung abzustimmen, in Länge, Biegeradius, Aufbau und Schutz. So wird aus einer Standardleitung eine dauerfeste, wartbare Lösung, die sich nahtlos in das Gesamtsystem einfügt. Je höher der Automatisierungsgrad, desto stärker wirken sich hier kleine Fehler aus.

Verbindung als Teil des Gesamtsystems denken

Technische Zuverlässigkeit entsteht nicht durch einzelne gute Komponenten, sondern durch ihr Zusammenwirken. Deshalb muss die Verbindungstechnik schon bei der Systemplanung berücksichtigt werden. Wer sie erst am Ende einplant, schafft unnötige Kompromisse. Das gilt besonders für den industriellen Sondermaschinenbau, wo Platz, Temperaturführung und Zugänglichkeit entscheidend sind. Eine professionell ausgeführte Kabelkonfektion von CIS ermöglicht es, diese Faktoren frühzeitig zu berücksichtigen. Vorkonfektionierte Baugruppen, abgestimmt auf Einsatzort und Belastung, reduzieren Fehler, vereinfachen die Montage und senken spätere Wartungskosten. Und sie machen Systeme erweiterbar, dokumentierbar und normgerecht – ohne Nacharbeit.

Verbindungen unter Dauerlast – worauf es in der Planung wirklich ankommt

Interview mit einem Leiter für Elektrokonstruktion im Sondermaschinenbau

Was sind die häufigsten Fehler, die Sie bei der Planung von Verbindungen in industriellen Anlagen beobachten?

Der größte Fehler ist, dass Verbindungen oft als letztes geplant werden. Mechanik und Steuerung stehen im Fokus, die Verbindungstechnik wird nachgeschoben. Dadurch passen Leitungswege, Biegeradien oder Zugentlastungen später nicht ins Layout. Außerdem werden Umgebungsfaktoren wie Feuchtigkeit, Hitze oder EMV oft nicht systematisch erfasst. Ein falsch gewählter Stecker funktioniert im Testaufbau – aber nicht im Dauerbetrieb. Planung beginnt beim Umfeld, nicht beim Produkt.

Wie gehen Sie bei neuen Projekten vor, um solche Schwächen zu vermeiden?

Wir starten jedes Projekt mit einer Belastungsanalyse der Umgebung: Temperatur, Chemie, Bewegung, Reinigung, EMV. Danach legen wir alle Leitungswege so aus, dass sie dokumentierbar und wartbar bleiben. Besonders bei bewegten Baugruppen setzen wir auf vorkonfektionierte Lösungen. Die sind nicht nur stabiler, sondern reduzieren auch Montagefehler. Eine gute Kabelkonfektion spart uns später viel Zeit – und minimiert Reklamationen. Wichtig ist: Verbindungstechnik ist kein Zubehör, sondern Teil der Systemarchitektur.

Gibt es ein konkretes Beispiel aus Ihrer Praxis, bei dem falsche Verbindungstechnik zu Problemen geführt hat?

Ja, in einer automatisierten Förderanlage hatten wir regelmäßig Aussetzer bei der Positionsabfrage. Lange dachten wir, der Sensor sei fehlerhaft. Tatsächlich lag es an einer ungeeigneten Steckverbindung, die unter Vibration leichtes Spiel bekam. Der Kontakt war physikalisch da, aber elektrisch instabil. Seitdem achten wir darauf, dass jede Verbindung auf ihre mechanische Belastung hin geprüft wird – auch wenn sie noch so einfach aussieht.

Technik, die hält, spart Geld

Stillstand kostet. In hochautomatisierten Anlagen ist jede Minute Ausfall mit realen Verlusten verbunden. Umso wichtiger ist es, dass alle Systemteile auf Dauer funktionieren. Verbindungen sind dabei keine Nebensache. Sie sind die Basis der gesamten Funktion, oft unsichtbar, aber unverzichtbar. Wer Verbindungen als Strategie begreift, plant vorausschauend, effizient und sicher. Und wer sie maßgeschneidert ausführt, sichert nicht nur den heutigen Betrieb, sondern auch die Anpassbarkeit in Zukunft. Die beste Verbindung ist die, die nie in Frage gestellt werden muss. Denn sie funktioniert. Immer.

Bildnachweis: Aerawan, A Stockphoto, KONSTANTIN SHISHKIN /Adobe Stock